“质量源于设计”(Quality by Design,QbD)。其定义为:在可靠的科学和质量风险管理基础之上的,预先定义好目标并强调对产品与工艺的理解及工艺控制的一个系统的研发方法。

在ICH发布的Q8(Pharmaceutical Development,Q8)药物研发中指出:药品研发的目的在于设计一个高质量的产品,以及能持续生产出符合其预期质量水平的产品的生产工艺。质量不是通过检验注入到产品中,而是通过设计赋予的。要想获得良好的设计,必须增加对产品的理解和对生产的全过程控制。

ICH Q8旨在对药物研发和生产寻求一种预期的状态,即:

(1)通过有效生产工艺设计,达到并保证产品质量和性能;

(2)产品标准基于对配方设计和工艺因素如何影响产品性能的机制化的理解;

(3)影响持续改进和连续“实时”确保质量的能力。

FDA对QbD系统的要求:产品的设计要符合患者的要求,设计的过程要始终符合产品的质量特性,充分了解各类成份及过程参数对产品质量的影响,充分寻找过程中各种可变因素的来源,不断地更新与监测过程以保证稳定的产品质量。实施QbD理念是将PAT(Process Analytical Technology,PAT,过程分析技术)与RM(Risk Management,RM,风险管理)综合应用于药品开发的过程,其目的并不是消除生产中的偏差,而是建立一种可以在特定范围内通过调节偏差来保证产品质量稳定性的生产工艺。通过QbD可以找出这个范围,并建立设计空间。ICH Q8对设计空间的定义为“已被证明有质量保障作用的物料变量和工艺参数的多维组合和相互作用”,就是各种影响产品质量的关键因素和参数的组合。

官方网站avt-avt.com ,400电话 400-6262-623

目前人们对QbD的关注日益加深。在药品注册前期,许多公司在工艺研发阶段投入了大量的精力和资金进行研究,其目的是在研究中形成建立“设计空间”所需的科学基础,并从中找出存在于物料和生产工艺中的一系列变量,使得工艺参数由“固定的”转变为“可变的”。对工艺参数产生如此优化和提升的关键是,对工艺的深入和透彻理解。这样,药企就可以通过QbD的应用,减少药品生产的质量风险,降低生产成本,缩短投资回报时间。

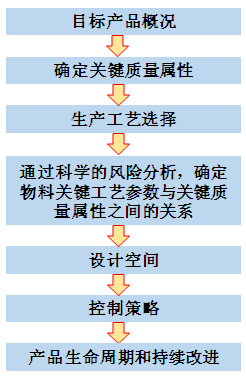

结合药品开发要素及流程(见下图):

药品开发要素

我们可以拓展得到,QbD理念在产品生命周期中的实施应用过程:

(1)目标产品概况-定义目标产品的用途和预定义产品质量(如临床关联性、功效、安全性)。对于口服速释固体制剂而言,典型的目标产品概括一般包括性状、鉴别、含量或含量均匀性、纯度或有关物质、溶出度等;

(2)工艺概括-列出对物料操作的不同单元。如称量、粉碎、制粒、总混、压片、包衣、包装等;

(3)知识-对工艺知识(物料处理工艺、操作单元选择等)进行总结,通过初始风险分析来确定关键质量属性和关键工艺参数;

(4)工艺研发-借助DoE(Design of Experiments,DoE,实验设计),PAT,RA(Risk Assessment,RA,风险分析)和风险控制等工具来深入研究。使用这些实用性较强的方法和技术,将会提高对产品和工艺的理解;

(5)空间设计-总结对物料和工艺的理解,判断和描述质量保证的多维空间;

(6)控制策略-在设计空间内确定控制策略,以指导商业化生产;

(7)持续改进-基于对产品和工艺知识的理解和质量风险管理(物料、位置、范围等),对生命周期管理提出意见和改进,保证产品质量的稳定性。

将科学的基于风险的方法应用于产品、工艺研发和生产中,可以使生产资源得到更清晰的优化。同时,理解产品和工艺设计,并且将这些理念与患者需求相联系,这将会对提高企业生产效率和工艺能力有较大的帮助。依照QbD原则进行新药和已上市产品的工艺研究,可以更加科学地保证药品质量、降低监管风险,使药品开发、生产和监管更好地、可持续地满足人民群众对药品安全性、有效性的需求。而鉴于QbD理念推出不久,体系还需要通过理论研究和实践进行完善,这也为我国制药行业监管和参与规则制定方面提供了很好的机会。

将质量源于设计的理念有效地应用于药品的研发、生产、审评和监管,不但对提高药品的质量,而且对创新药在中国的发展,都有其现实意义和深远的历史意义。

官方网站avt-avt.com ,400电话 400-6262-623